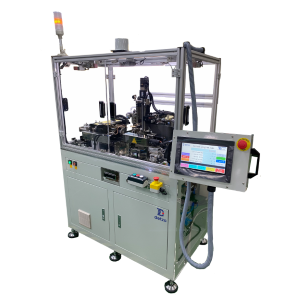

空心線圈自動繞線機

空心線圈繞線機(Air-Coil / Bobbinless Winding Machine)的核心優點

空心線圈憑藉無骨架設計,能顯著減輕重量並優化空間利用,廣泛應用於感應元件與精密電感。DETZO 的繞線技術具備以下特點:

-

精密機械成型與高幾何一致性

透過高精度模具與精密位移控制,在無骨架支撐下,依然能確保線圈的幾何尺寸與圈數高度精準,滿足微型化元件需求。 -

多元化的自熔結合技術 (Self-bonding Options)

支援多種自熔方式,可根據產品特性選擇熱風、酒精或電融加熱,確保線圈層間結合力均勻且結構穩固。 -

多軸聯動與異形繞製

支援圓形、矩形及多種複雜異形線圈,透過精密伺服算法實現高填充率(Filling Factor)的整齊排線。 -

高品質因子 (Q Value) 維持

排除骨架介質影響,線圈具備優異的電氣性能與較低的寄生電容,提升高頻訊號傳輸的穩定性。

三大自熔技術配置:適應多樣化生產工藝

01. 熱風自熔式 (Hot Air Bonding)

最佳應用:常規精密線圈、聲學元件。

技術特點:透過精確控溫的熱風系統,在繞線過程中同步加熱使漆膜熔合。製程環境潔淨且結合力穩定,是應用最廣泛的自熔方案。

02. 酒精/溶劑自熔式 (Alcohol / Solvent Bonding)

最佳應用:超微細線材、特定醫療或感測元件。

技術特點:透過滴注或塗抹溶劑軟化漆膜進行結合,能有效避免熱影響,特別適合對溫度敏感的微細線材加工。

03. 電融/通電自熔式 (Electric / Resistance Bonding)

最佳應用:厚線徑、高強度結構線圈。

技術特點:利用通電產生的電阻熱能進行熔合,加熱效率高且滲透力強,確保線圈內外層具備一致的結構強度。

高精度製程控管:穩定生產的關鍵

- 精密幾何尺寸控管:透過精密治具設計與伺服運動控制,嚴格掌握線圈內外徑與厚度,確保成型後的一致性。

- 主動式張力補償:動態調整繞線張力,防止線圈因受力不均導致的內徑變型或漆膜受損。

- 製程數據化管理:記錄每一組線圈的溫度、張力與繞製參數,支援生產紀錄追蹤,確保製程穩定。

為什麼選擇 DETZO 的空心線圈解決方案?

- 專業模具開發經驗:針對不同幾何形狀提供專屬脫模機構,確保線圈成型後無損傷且易於脫模,適合自動化連續生產。

- 高度整合的自動化設計:可根據客戶需求,將繞線、自熔、與電氣測試整合於單一自動化站點,提升生產效益。

- 豐富的特種線材加工經驗:具備多年處理超細線、扁平線與不同等級自熔漆包線的實務參數積累,能縮短客戶試產週期。

致力於提升您的生產價值

從熱風、酒精到電融自熔技術,DETZO 提供靈活且穩健的空心線圈繞製方案。我們結合高精度運動控制與嚴謹的製程監控,協助客戶在精密聲學、通訊及醫療領域中,實現高品質與高效率的自動化生產。

總共

6